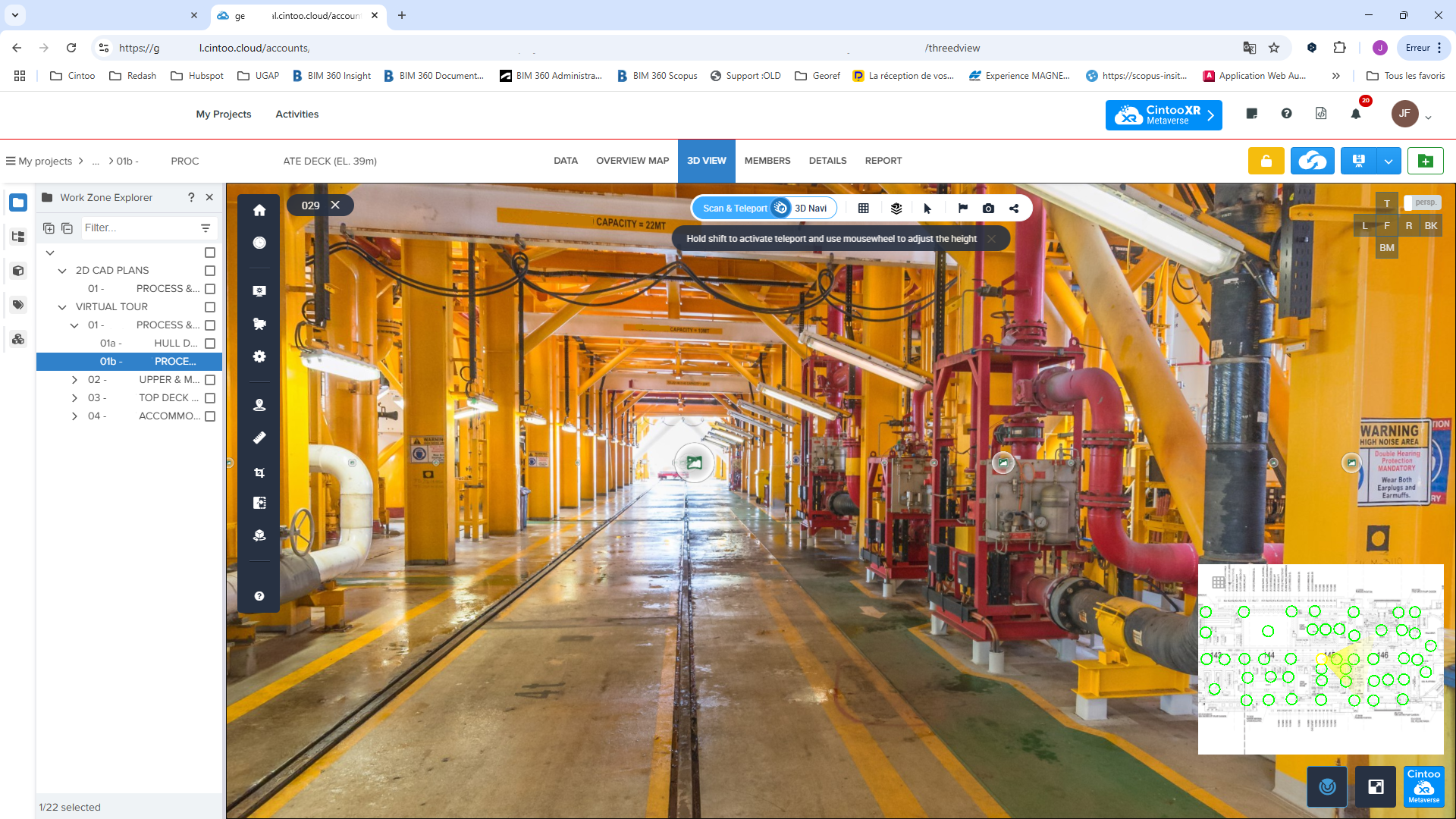

A multinational energy company faced the challenge of transitioning its legacy 360-degree panoramic image datasets into a modern digital twin platform without immediately acquiring full 3D scans. The primary goal was to provide stakeholders with a virtual tour capability before integrating more advanced asset visualization tools. Using Cintoo, the company successfully leveraged its historical datasets, allowing users to access, navigate, and contextualize spatial information before comprehensive 3D scans were introduced.

Initial Need: Leveraging 360 Panos for Virtual Tours

The project was initiated based on a request to upload only 360-degree panoramic images, from legacy 360° panoramic only capture, without any 3D scans at first. The purpose was to enable virtual site navigation similar to traditional virtual tour software but with enhanced capabilities within Cintoo.

Traditionally, before LIDAR scanning technology became widely accessible, companies used 360-degree panos for virtual oversight. The challenge, however, was integrating these legacy datasets into a platform like Cintoo without losing historical data. Users, particularly local teams, required access to familiar virtual tour tools while awaiting comprehensive 3D scans.

Workflow Implementation

Data Upload and Virtual Tour Setup:

The 360-degree panos were uploaded to Cintoo, allowing end users to conduct virtual site walkthroughs similar to previous virtual tour tools that the company had used. This immediate deployment enabled field teams to access and analyze huge facilities remotely without requiring new scans.

User Engagement and Adoption:

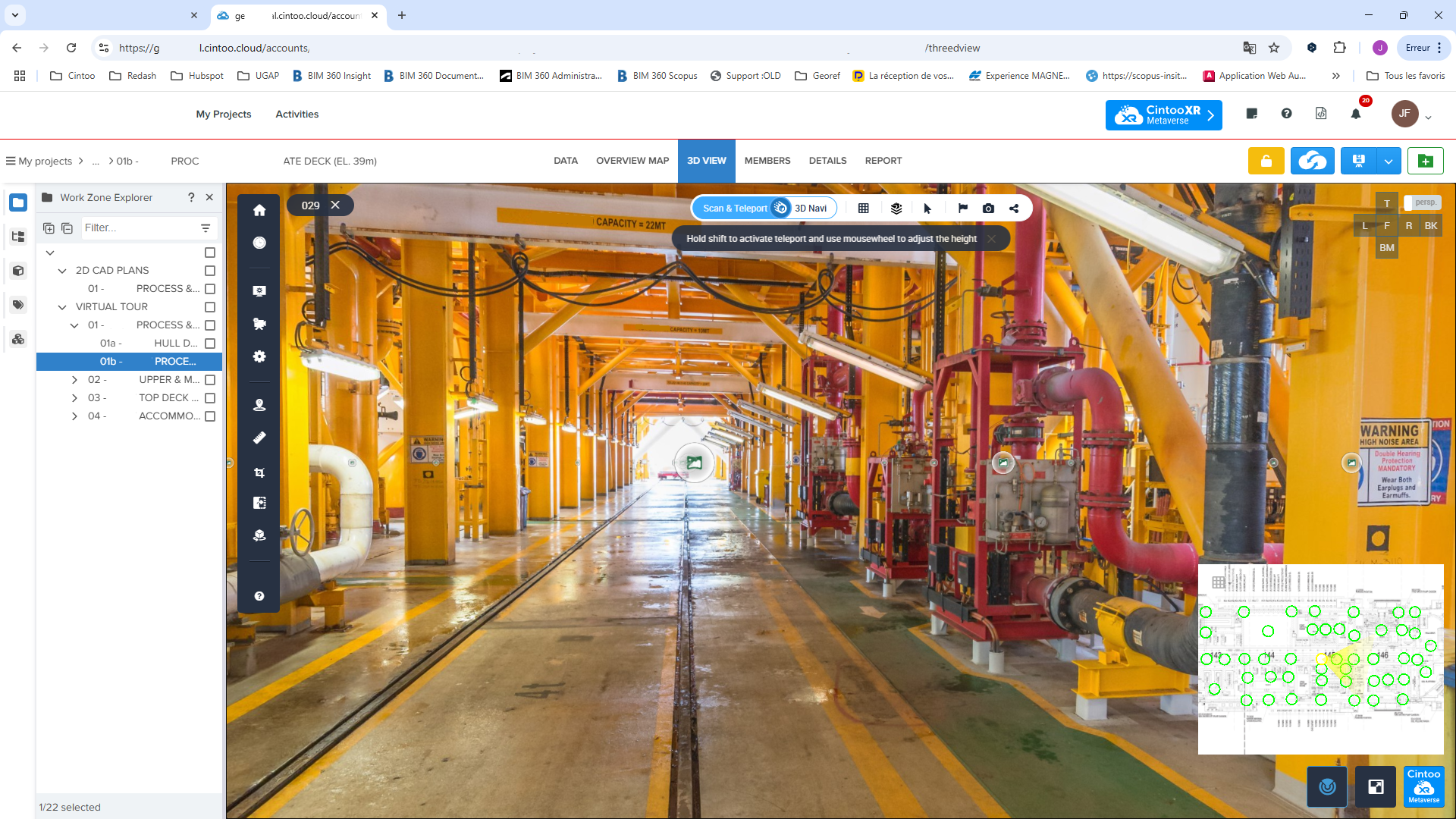

Local teams began using Cintoo for tasks other than providing stakeholders virtual tours. Instead, users in Cintoo were using platform features for daily operations, such as maintenance and asset monitoring.

Stakeholders, located in other regions as well as headquarter teams, were able to remotely inspect facilities, reducing travel requirements and enabling real-time decision-making.

Progression to 3D Scans and Enhanced Functionality:

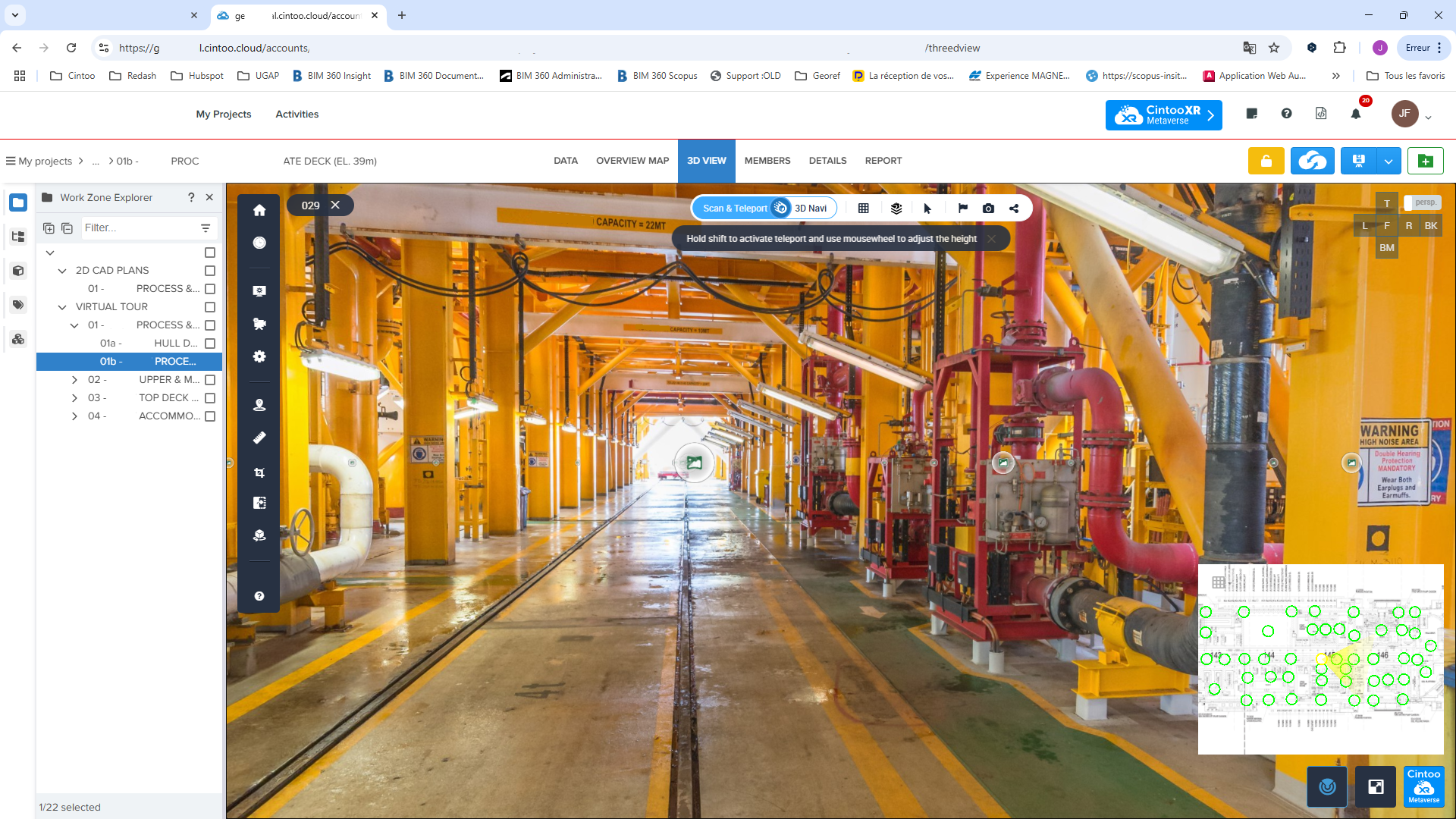

Over time, the company planned and executed LIDAR scans of critical assets. These scans were incrementally uploaded to Cintoo, enhancing the available dataset from simple panoramic images to fully measurable 3D models. Users transitioned from basic navigation to advanced functionalities, such as precise measurements and asset tagging. Teams across the site were also able to classify pipelines using AI classification, leading to more routine and remote inspections, predictive maintenance, and ensuring the health of all important assets.

Benefits of This Approach

1. Gradual User Onboarding

By starting with 360 panos, users migrated from virtual tours to more virtual workflows. Cintoo’s interface seamlessly supported the introduction of more complex 3D scans. This gradual adoption reduced the learning curve and encouraged user engagement.

2. Contextualized Asset Information

The integration of scans with historical images provided a more holistic view of site conditions. Users could cross-reference new scans with old datasets, maintaining continuity in asset monitoring. As well, users could evaluate the as-built data in Cintoo, including older iterations, and overlay 3D models without risk of faulty implementation.

3. Operational Efficiency and Safety Planning

Teams could prepare maintenance tasks remotely by assessing spatial constraints and safety requirements before visiting a site. Engineers ensured proper scaffolding placement, risk mitigation in explosive zones, and compliance with safety regulations—all within Cintoo’s virtual environment. The digital twin, an exact replica of the onsite conditions, allowed users to work virtually within the scan data itself.

4. Multi-Team Collaboration

The digital twin enabled different teams (engineering, operations, maintenance, and inspections) to work from a single, shared dataset. Each team utilized specific tools within Cintoo according to their workflow requirements, from measuring to asset tagging and modeling.

Future Enhancements: Asset Tagging and Pipe Classification

Beyond virtual tours and basic measurements, additional features like asset tagging and pipe classification were explored:

Asset Tagging:

Equipment, valves, and unique components were identified and tagged within the digital twin. This allowed teams to link maintenance records, inspection data, and operational notes directly to site components. Learn more about asset tagging here.

Pipe Classification and Positioning:

Using historical 3D models, teams generated pipe tags and verified their positions against LIDAR scans. Where deviations were identified, the system enabled updates to ensure accurate documentation and future redesign efforts.

Watch a demonstration of how other energy companies are using Cintoo today.

This phased workflow—from leveraging historical 360 panos to integrating precise 3D scans—allowed the energy company to maintain operational continuity while upgrading its digital twin capabilities. By contextualizing site data, teams achieved more effective collaboration, improved maintenance planning, and enhanced safety procedures. Cintoo’s interoperability ensured that users across multiple departments and global locations could access a unified source of truth, driving long-term efficiency and innovation in complex facility site management.