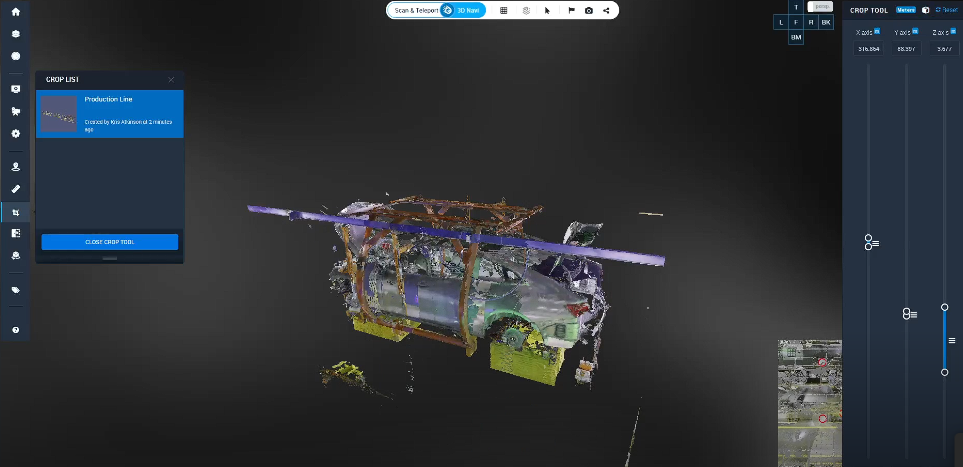

Virtuelle Automobilfabriken sind digitale Zwillinge physischer Produktionsanlagen, die mit fortschrittlichen Technologien zur Erfassung der Realität wie Laserscanning und 3D-Modellierung erstellt werden. Diese virtuellen Umgebungen ermöglichen es Automobilunternehmen, Produktionsprozesse zu optimieren, Arbeitsabläufe zu analysieren und verschiedene Szenarien zu simulieren, bevor sie physische Änderungen an den vorhandenen Räumlichkeiten vornehmen. Durch den Einsatz dieser digitalen Nachbildungen können Teams aus der Ferne zusammenarbeiten, die Effizienz steigern und kostspielige Fehler bei der Planung und dem Betrieb von Anlagen minimieren.

%20(1).jpg?width=1920&height=1080&name=Auto4%20(2)%20(1).jpg)

Verstehen Sie den Wert virtueller Fabrik-Workflows.

Die Umstellung auf einen virtuellen Arbeitsablauf bietet zahlreiche Vorteile gegenüber herkömmlichen manuellen Inspektionen und einer auf Blaupausen basierenden Planung.

Der erste Vorteil ist die verbesserte Genauigkeit. Laserscans können in eine cloudbasierte Plattform hochgeladen werden, um Details und Koordination zu verbessern. Dadurch kann das Team auch virtuell präzise Messungen und Aktualisierungen in Echtzeit durchführen und sicherstellen, dass alle Beteiligten Zugriff auf die aktuellsten Daten haben.

Der zweite Vorteil ist die verbesserte Zusammenarbeit. Teams an verschiedenen Standorten können gleichzeitig auf dieselben Daten zugreifen und diese analysieren, was eine bessere Kommunikation und Entscheidungsfindung ermöglicht. Zu diesen Teams gehören auch Zulieferer, die sich möglicherweise an verschiedenen Standorten befinden und für genaue Informationen Zugang zu den Standortdaten benötigen. WieJohn Brown, Reality Capture Supervise bei General Motors, erklärt, sind die aus den Laserscans gewonnenen Punktwolkendaten von entscheidender Bedeutung, um allen wichtigen Beteiligten Zugang zu verschaffen. "Die Interpretation von Scandaten hat den Workflow von einer Expertenanwendung zu einer für die breite Masse nutzbaren Anwendung gemacht. "

Der Zugriff auf 3D-Scandaten ermöglicht die virtuelle Nachbildung des Ist-Zustands und des Entwurfszustands.

Geringere Ausfallzeiten bedeuten, dass Projekte, einschließlich automatischer Nachrüstungen und Anlagenaktualisierungen, schneller und mit größerer Genauigkeit durchgeführt werden können. Simulationen und vorausschauende Wartung tragen dazu bei, unerwartete Anlagenausfälle zu vermeiden und damit Produktionsunterbrechungen zu minimieren.

Und schließlich bedeutet Ressourcenoptimierung, dass Sie und Ihr Team auf der Ebene der interpretierten Scandaten, die den Ist-Zustand widerspiegeln, eine bessere Kontrolle über anlagenintensive Umgebungen haben. KI-gestützte Erkenntnisse helfen bei der effizienten Zuweisung von Material und Ausrüstung, was zu Kosteneinsparungen und höherer Produktivität führt.

Künstliche Intelligenz spielt eine zentrale Rolle bei der Verbesserung virtueller Automobilfabriken durch die Automatisierung der Klassifizierung und Kennzeichnung von Anlagen. KI-gesteuerte Systeme können riesige Datenmengen analysieren, um kritische Anlagen, Fließbandkomponenten und Sicherheitsindikatoren mit bemerkenswerter Geschwindigkeit und Genauigkeit zu identifizieren.

KI-Algorithmen können Fabrikanlagen auf der Grundlage vordefinierter Parameter scannen und kategorisieren, so dass Hersteller Folgendes tun können

Erkennen von wichtigen Maschinen und Verstehen ihrer Funktionen im Produktionsprozess.

Den Zustand der Anlagen in Echtzeit zu überwachen, um eine proaktive Wartung zu ermöglichen.

Rationalisierung von Wartungsplänen durch vorausschauende Analysen, wodurch die Wahrscheinlichkeit unerwarteter Ausfälle verringert wird.

Verbesserung der Kollisionserkennung und anderer Geräteeinläufe durch genaue Messungen und Vergleiche mit dem eingebauten und modellierten Zustand.

Durch den Einsatz von KI-gestützter Klassifizierung können Hersteller die Produktionseffizienz steigern, indem sie Engpässe und Ineffizienzen innerhalb der Montagelinie erkennen. Darüber hinaus können sie verschiedene Arbeitsstationen klassifizieren und deren Rolle im gesamten Arbeitsablauf verstehen, was eine bessere Zusammenarbeit ermöglicht. John Brown erklärt den Bedarf an automatischer Klassifizierung so: "Wir haben sehr komplexe Anlagen in der Automobilindustrie, aber wir brauchten einen einfachen Weg, um bestimmte Bereiche in der Anlage zu markieren und zu katalogisieren und sie direkt zu klassifizieren. In Cintoo können wir uns problemlos bewegen und diese Informationen über einen einfachen Weblink an ein Teammitglied weitergeben. "

Ermöglichen Sie Ihren Teammitgliedern, eine Montagelinie in allen Einzelheiten virtuell zu verstehen, Anmerkungen zu machen und automatische Messungen durchzuführen .

Mit einer virtuellen Standortreplikation aufgrund gespiegelter 3D-Scandaten in einer cloudbasierten Plattform können Teams die Abhängigkeiten von Geräten abbilden, um die Koordination zu verbessern und Verzögerungen zu minimieren. In Automobilwerken, in denen Gesundheits- und Sicherheitsmaßnahmen Priorität haben, könnenKI-gesteuerte Analysen, auch bei der automatischen Kennzeichnung von Anlagen, dazu beitragen, Gefahrenzonen zu identifizieren, die Einhaltung von Sicherheitsvorschriften durch kontinuierliche Überwachung in Echtzeit zu gewährleisten und Berichte über Vorfälle zu automatisieren, was zu einer einfachen Umsetzung von Präventivmaßnahmen führt, um künftige Risiken zu minimieren.

Die Bedeutung von Laserscanning und Reality Capture

Die Erstellung präziser digitaler Zwillinge hängt stark von Laserscanning- und Reality Capture-Technologien ab. Mit diesen Methoden werden detaillierte räumliche Daten gesammelt, die von der KI verarbeitet werden, um verschiedene Elemente innerhalb einer Anlage zu klassifizieren und zu kennzeichnen. Ohne strukturiertes Asset-Tagging können Scan-Rohdaten schwierig zu interpretieren und effektiv zu nutzen sein. Es kann auch schwierig sein, ein vollständig virtuelles Layout Ihres Standorts zu erstellen, bei dem alle Mitarbeiter, unabhängig von ihrem Standort, auf dieselben Daten zugreifen können.

Die Plattform von Cintoo nutzen

Die Cloud-basierte Plattform von Cintoo bietet Automobilherstellern die Werkzeuge, um:

Effizientes Speichern und Verwalten großer 3D-Scandatensätze: Die Plattform verarbeitet riesige Datenmengen und stellt sicher, dass diese organisiert und leicht zugänglich sind.

Hochauflösende Reality Capture-Daten zu streamen: Benutzer können detaillierte 3D-Modelle ohne High-End-Hardware betrachten, was eine breitere Zugänglichkeit ermöglicht.

KI-gesteuertes Asset-Tagging nutzen: Die KI-Engine der Plattform klassifiziert automatisch kritische Komponenten und vereinfacht so den Identifizierungsprozess.

Vergleichen Sie die Bedingungen im eingebauten Zustand mit denen im Entwurfszustand: Durch die Überlagerung der tatsächlichen Installation mit den Konstruktionsspezifikationen können Benutzer Diskrepanzen schnell erkennen und sie umgehend beheben.

Identifizierung kritischer Ausrüstungen und Fließbandkomponenten

Die KI-gestützten Klassifizierungstoolsvon Cintoo analysieren die Daten der Realitätserfassung, um Maschinen und Anlagen einfach und automatisch zu kennzeichnen und so den manuellen Aufwand zu reduzieren. Mit dem KI-gestützten Asset-Tagging von Cintoo können Sie und Ihr Team schneller sicherstellen, dass alle Anlagen überwacht und beschriftet werden. Mit Cintoo können Sie auch Abweichungen von den erwarteten Layouts erkennen und so schnell korrigierend eingreifen, was sich positiv auf Ihr Ergebnis auswirkt. Durch die Verbesserung der Bestands- und Anlagenverwaltung können Sie sicherstellen, dass alle Beteiligten einen umfassenden Überblick über alle Anlagen haben, was in einer anlagenintensiven Umgebung wie einem Automobilwerk entscheidend für ein ganzheitliches Verständnis ist .

.webp?width=692&height=244&name=Cintoo-Asset-ID-1%20(1).webp)

Klassifizieren Sie wichtige Objekte automatisch mit dem KI-Klassifizierungs-Toolkit von Cintoo.

Vergleich zwischen Installations- und Konstruktionszustand

Die KI-gestützte Klassifizierung unterstützt Hersteller bei der Unterscheidung zwischen dem Ist-Zustand und dem Soll-Zustand der Anlage. Dieser Vergleich gewährleistet eine frühzeitige Erkennung von falsch ausgerichteten Geräten oder Montageproblemen und verhindert so potenzielle Produktionsprobleme. Das bedeutet, dass eine schnelle Lösung von Installationsfehlern dazu beiträgt, die Integrität des Produktionsprozesses aufrechtzuerhalten. Eine verbesserte Qualitätskontrolle und die Einhaltung der Konstruktionsspezifikationen sind ebenfalls ein Muss, wenn sichergestellt werden soll, dass alle Produktionsaktualisierungen oder installierten Anlagen den richtigen Standards entsprechen .

Implementierung des Prozesses: Ein Schritt-für-Schritt-Szenario

Eine praktische Anwendung der Cintoo-Plattform in der Automobilproduktion umfasst die folgenden Schritte:

Schritt 1: Durchführen von Laserscans der Anlage

Die Teams führen Laserscans der Produktionsstätte durch, um eine sehr detaillierte 3D-Darstellung der Umgebung zu erhalten. Bei diesem Prozess werden hochauflösende Scanner eingesetzt, um umfassende räumliche Daten zu erfassen.

Schritt 2: Hochladen und Analysieren der Daten in Cintoo

Die gescannten Daten werden auf Cintoo hochgeladen, wo sie gestreamt und aus der Ferne betrachtet werden können. Die KI-Engine der Plattform verarbeitet diese Daten und kennzeichnet und klassifiziert automatisch Schlüsselkomponenten wie Elektromotoren, Ventile und Schaltkästen .

Schritt 3: Interpretation der Einblicke und Nutzung des Toolkits

Mit dem Cintoo-Toolkit können die Teams:

die realen Bedingungen mit den Konstruktionsplänen vergleichen, um Diskrepanzen zu erkennen.

Probleme und Verbesserungspotenziale im Layout erkennen, z. B. falsch ausgerichtete Geräte oder ineffiziente Arbeitsabläufe.

Erkenntnisse abteilungsübergreifend austauschen, z. B. mit dem Ingenieurteam, um fundierte Entscheidungen zu treffen und Probleme gemeinsam zu lösen. Das bedeutet auch, dass z. B. das Konstruktionsteam schnell und mit einem neuen Maß an Genauigkeit Anpassungen vornehmen kann. Wie John Brown weiter erklärt: "Cintoo hat es uns ermöglicht, die Anlage wirklich zum Ingenieur zu bringen. "

Schritt 4: Reaktion auf die KI-gestützte Klassifizierung

Nachdem die KI-gestützte Klassifizierung und die Kennzeichnung der Anlagen abgeschlossen sind, können die Mitarbeiter die Erkenntnisse nutzen, um die Konfigurationen der Montagelinien anzupassen, um die Effizienz zu optimieren und die Einhaltung der Sicherheitsvorschriften zu verbessern, indem sie die erkannten Gefahren beseitigen. Darüber hinaus können Sie die Wartungsplanung verbessern, indem Sie proaktive Eingriffe auf der Grundlage des Zustands der Anlagen planen.

Die KI-gestützte Klassifizierung revolutioniert die virtuellen Automobilfabriken und macht sie intelligenter, effizienter und reaktionsschneller. Plattformen wie Cintoo schließen die Lücke zwischen den Rohdaten der Realitätserfassung und den verwertbaren Erkenntnissen und ermöglichen es den Herstellern, Arbeitsabläufe zu optimieren, die Sicherheit zu erhöhen und die Anlagenverwaltung zu verbessern. Mit der weiteren Entwicklung der KI wird ihre Rolle bei der Gestaltung der Zukunft der Automobilproduktion weiter zunehmen und noch mehr Möglichkeiten für Innovationen bei der Implementierung virtueller Fabriken bieten.