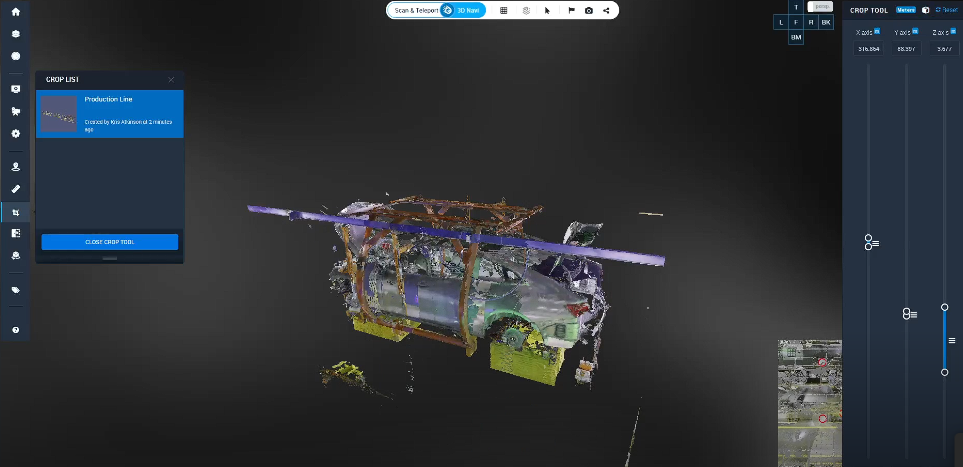

Le fabbriche automobilistiche virtuali sono gemelli digitali di impianti di produzione fisici, creati utilizzando tecnologie avanzate di acquisizione della realtà come la scansione laser e la modellazione 3D. Questi ambienti virtuali consentono alle aziende automobilistiche di ottimizzare i processi produttivi, analizzare i flussi di lavoro e simulare vari scenari prima di implementare le modifiche fisiche sugli spazi installati. Sfruttando queste repliche digitali, i team possono collaborare in remoto, migliorare l'efficienza e ridurre al minimo i costosi errori nella pianificazione e nell'operatività degli impianti.

%20(1).jpg?width=1920&height=1080&name=Auto4%20(2)%20(1).jpg)

Scoprite il valore dei flussi di lavoro della fabbrica virtuale.

Il passaggio a un flusso di lavoro virtuale offre numerosi vantaggi rispetto alle ispezioni manuali tradizionali e alla pianificazione basata sui progetti.

Il primo vantaggio è una maggiore precisione. Le scansioni laser possono essere caricate in una piattaforma basata su cloud per migliorare i dettagli e il coordinamento. Ciò consente al team di eseguire virtualmente misurazioni precise e aggiornamenti in tempo reale, assicurando a tutte le parti interessate l'accesso ai dati più aggiornati.

Il secondo vantaggio è il miglioramento della collaborazione. I team di diverse sedi possono accedere agli stessi dati e analizzarli simultaneamente, facilitando la comunicazione e il processo decisionale. Questi team comprendono anche fornitori che possono avere sedi diverse e che hanno bisogno di accedere ai dati del sito per ottenere informazioni precise. Come ha spiegato John Brown, Reality Capture Supervise di General Motors, i dati delle nuvole di punti ricavati dalle scansioni laser diventano cruciali per fornire accesso a tutte le parti interessate. "L'interpretazione dei dati di scansione ha sottratto il flusso di lavoro all'applicazione di un esperto e ha reso i dati utilizzabili dalle masse. masse " .

Fornite l'accesso ai dati di scansione 3D per replicare virtualmente le condizioni di installazione e progettazione.

La riduzione dei tempi di inattività significa che i progetti, compresi i retrofit automatici e gli aggiornamenti degli impianti, possono essere eseguiti più rapidamente e con maggiore precisione. Le simulazioni e la manutenzione predittiva aiutano a prevenire guasti imprevisti alle apparecchiature, riducendo al minimo le interruzioni della produzione.

Infine, l'ottimizzazione delle risorse significa che, a livello di dati di scansione interpretati che rispecchiano il sito as-installed, voi e il vostro team potete avere una migliore gestione degli ambienti ad alta intensità di risorse. Le intuizioni basate sull'intelligenza artificiale aiutano ad allocare in modo efficiente i materiali e le apparecchiature, consentendo di risparmiare sui costi e di aumentare la produttività.

L'intelligenza artificiale è fondamentale per perfezionare le fabbriche automobilistiche virtuali automatizzando la classificazione e l'etichettatura dei beni. I sistemi basati sull'intelligenza artificiale sono in grado di analizzare grandi quantità di dati per identificare le apparecchiature critiche, i componenti della catena di montaggio e gli indicatori di sicurezza con notevole velocità e precisione.

Gli algoritmi di intelligenza artificiale sono in grado di scansionare e classificare gli asset di fabbrica in base a parametri predefiniti, consentendo ai produttori di:

Riconoscere i macchinari essenziali e comprenderne le funzioni all'interno del processo produttivo.

Monitorare le condizioni delle apparecchiature in tempo reale, consentendo una manutenzione proattiva.

Semplificare i programmi di manutenzione grazie all'analisi predittiva, riducendo la probabilità di guasti imprevisti.

Migliorare i rilevamenti delle collisioni e di altre attrezzature, garantendo misurazioni accurate e confronti con gli aspetti installati e modellati.

Utilizzando la classificazione basata sull'intelligenza artificiale, i produttori possono migliorare l'efficienza della produzione individuando i colli di bottiglia e le inefficienze all'interno della catena di montaggio. Possono inoltre classificare le varie postazioni di lavoro e comprenderne il ruolo nel flusso di lavoro complessivo, consentendo una migliore collaborazione trasversale. Come dice John Brown spiegando la necessità di una classificazione automatica, "Abbiamo strutture automobilistiche molto complesse, ma avevamo bisogno di un modo semplice per aggirarle e poter evidenziare aree specifiche nello stabilimento e catalogarle e classificarle direttamente. Con Cintoo possiamo muoverci con facilità e condividere queste informazioni con un membro del team lungo la linea attraverso un semplice collegamento web ".

Consentite ai membri del vostro team di comprendere una linea di assemblaggio nei minimi dettagli virtuali, eseguendo annotazioni e misurazioni automatiche .

Con una replica virtuale del sito, grazie ai dati di scansione 3D speculari in una piattaforma basata su cloud, i team possono mappare le dipendenze delle apparecchiature per migliorare il coordinamento e ridurre al minimo i ritardi. Nelle fabbriche automobilistiche, dove le misure di salute e sicurezza sono una priorità, l'analisi guidata dall'intelligenza artificiale, anche per l'etichettatura automatica degli asset, può aiutare a identificare le zone pericolose, a garantire il rispetto delle norme di sicurezza attraverso un monitoraggio continuo in tempo reale e ad automatizzare i rapporti sugli incidenti, facilitando l'attuazione di misure preventive per ridurre i rischi futuri.

L'importanza della scansione laser e della cattura della realtà

La creazione di gemelli digitali accurati si basa molto sulle tecnologie di scansione laser e di acquisizione della realtà. Questi metodi raccolgono dati spaziali dettagliati, che l'intelligenza artificiale elabora per classificare ed etichettare i vari elementi di una struttura. Senza un'etichettatura strutturata degli asset, i dati grezzi della scansione possono essere difficili da interpretare e utilizzare in modo efficace. Può anche essere difficile mappare un layout virtuale completo del sito in cui tutti, indipendentemente dalla loro posizione, possano accedere agli stessi dati.

Sfruttare la piattaforma di Cintoo

La piattaforma basata sul cloud di Cintoo offre ai produttori automobilistici gli strumenti per:

Archiviare e gestire in modo efficiente grandi set di dati di scansione 3D: La piattaforma gestisce enormi quantità di dati, assicurando che siano organizzati e facilmente accessibili.

Trasmettere in streaming i dati di acquisizione della realtà ad alta risoluzione: Gli utenti possono visualizzare modelli 3D dettagliati senza la necessità di un hardware di fascia alta, favorendo una maggiore accessibilità.

Utilizzo dell'etichettatura delle risorse guidata dall'intelligenza artificiale: Il motore AI della piattaforma classifica automaticamente i componenti critici, semplificando il processo di identificazione.

Confronto tra le condizioni installate e quelle progettate: Sovrapponendo l'installazione reale alle specifiche di progetto, gli utenti possono identificare rapidamente le discrepanze e risolverle tempestivamente.

Identificazione di attrezzature critiche e componenti della catena di montaggio

Gli strumenti di classificazione basati sull'intelligenza artificialedi Cintoo analizzano i dati di acquisizione della realtà per etichettare facilmente e automaticamente macchinari e attrezzature, riducendo lo sforzo manuale. Con l'etichettatura degli asset di Cintoo, guidata dalla capacità interpretativa e predittiva dell'IA, voi e il vostro team potete assicurarvi più rapidamente che tutte le attrezzature siano monitorate e annotate. Con Cintoo è inoltre possibile identificare le deviazioni dai layout previsti, consentendo azioni correttive rapide che consentono di risparmiare sui profitti. Migliorando la gestione dell'inventario e degli asset, potete garantire a tutti gli stakeholder una comprensione e una panoramica completa di tutti gli asset che, in un ambiente ad alta intensità di asset come uno stabilimento automobilistico, è fondamentale per fornire una comprensione olistica .

.webp?width=692&height=244&name=Cintoo-Asset-ID-1%20(1).webp)

Classificate automaticamente gli oggetti importanti utilizzando il toolkit di classificazione AI di Cintoo.

Confronto tra le condizioni di installazione e di progettazione

La classificazione basata sull'intelligenza artificiale aiuta i produttori a distinguere tra il layout "as-installed" e quello "as-designed". Questo confronto garantisce il rilevamento tempestivo di apparecchiature non allineate o di problemi di assemblaggio, prevenendo potenziali problemi di produzione. Ciò significa che la rapida risoluzione degli errori di installazione vi aiuterà a mantenere l'integrità del processo produttivo. Anche il controllo della qualità e la conformità alle specifiche di progetto sono fondamentali per garantire che tutti gli aggiornamenti della produzione o le apparecchiature installate soddisfino gli standard giusti .

Implementazione del processo: Uno scenario passo dopo passo

Un'applicazione pratica della piattaforma Cintoo in un contesto di produzione automobilistica prevede le seguenti fasi:

Fase 1: Esecuzione di una scansione laser dell' impianto

I team eseguono scansioni laser dell'impianto di produzione, acquisendo una rappresentazione 3D altamente dettagliata dell'ambiente. Questo processo prevede l'utilizzo di scanner ad alta risoluzione per raccogliere dati spaziali completi.

Fase 2: caricamento e analisi dei dati in Cintoo

I dati scansionati vengono caricati su Cintoo, dove possono essere trasmessi e visualizzati in remoto. Il motore di intelligenza artificiale della piattaforma elabora questi dati, etichettando e classificando automaticamente componenti chiave come motori elettrici, valvole e centraline .

Fase 3: Interpretare i dati e utilizzare il toolkit

Utilizzando la suite di strumenti di Cintoo, i team possono:

Confrontare le condizioni reali con i piani di progettazione per identificare le discrepanze.

Individuare problemi e potenziali miglioramenti nel layout, come apparecchiature non allineate o flussi di lavoro inefficienti.

Condividere le informazioni tra i vari reparti, come il team di ingegneri, facilitando il processo decisionale informato e la risoluzione dei problemi in collaborazione. Ciò significa anche che il team di ingegneri, ad esempio, può apportare rapidamente modifiche con un nuovo livello di accuratezza. Come spiega ancora John Brown, "Cintoo ci ha permesso di portare davvero l'impianto all'ingegnere " .

Fase 4: agire sulla classificazione basata sull'IA

Una volta completatela classificazione e l'etichettatura delle risorse basate sull'intelligenza artificiale, i dipendenti possono utilizzare le informazioni acquisite per regolare le configurazioni della linea di assemblaggio e ottimizzare l'efficienza e migliorare la conformità alla sicurezza affrontando i pericoli identificati. Sarà inoltre possibile migliorare la pianificazione della manutenzione, programmando interventi proattivi in base alle condizioni delle apparecchiature.

La classificazione basata sull'intelligenza artificiale sta rivoluzionando le fabbriche automobilistiche virtuali, rendendole più intelligenti, efficienti e reattive. Piattaforme come Cintoo colmano il divario tra i dati grezzi di acquisizione della realtà e le intuizioni attuabili, consentendo ai produttori di ottimizzare i flussi di lavoro, aumentare la sicurezza e migliorare la gestione degli asset. Con la continua evoluzione dell'IA, il suo ruolo nel plasmare il futuro della produzione automobilistica non potrà che espandersi, offrendo opportunità ancora maggiori di innovazione nell'implementazione delle fabbriche virtuali.