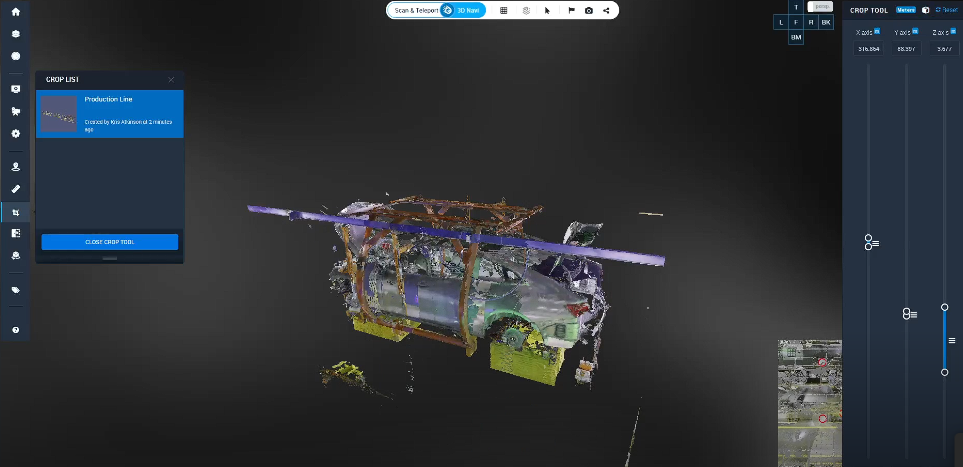

Les usines automobiles virtuelles sont des jumeaux numériques d'installations de fabrication physiques, créées à l'aide de technologies avancées de capture de la réalité telles que le balayage laser et la modélisation 3D. Ces environnements virtuels permettent aux entreprises automobiles d'optimiser les processus de production, d'analyser les flux de travail et de simuler divers scénarios avant de mettre en œuvre des changements physiques dans des espaces tels qu'ils sont installés. En exploitant ces répliques numériques, les équipes peuvent collaborer à distance, améliorer l'efficacité et minimiser les erreurs coûteuses dans la planification et l'exploitation des installations.

%20(1).jpg?width=1920&height=1080&name=Auto4%20(2)%20(1).jpg)

Comprenez la valeur des flux de travail des usines virtuelles.

Le passage à un flux de travail virtuel offre de nombreux avantages par rapport aux inspections manuelles traditionnelles et à la planification basée sur des plans.

Le premier avantage est l'amélioration de la précision. Les scans laser peuvent être téléchargés sur une plateforme basée sur le cloud pour améliorer les détails et la coordination. Cela permet également à l'équipe d'effectuer virtuellement des mesures précises et des mises à jour en temps réel, garantissant ainsi que toutes les parties prenantes ont accès aux données les plus récentes.

Le deuxième avantage est l'amélioration de la collaboration. Les équipes réparties sur différents sites peuvent accéder aux mêmes données et les analyser simultanément, ce qui facilite la communication et la prise de décision. Ces équipes comprennent également des fournisseurs qui peuvent être basés dans des lieux différents et qui ont besoin d'accéder aux données du site pour obtenir des informations précises. Comme l'explique John Brown, superviseur de la capture de la réalité chez General Motors, les données des nuages de points obtenues à partir des scans laser deviennent cruciales pour permettre l'accès à toutes les parties prenantes importantes. "L'interprétation des données de numérisation a fait passer le flux de travail d'une application d'expert à une application utilisable par les masses. les masses. "

Fournir un accès aux données de numérisation 3D pour reproduire virtuellement les conditions telles qu'elles ont été installées et conçues.

La réduction des temps d'arrêt signifie que les projets, y compris les modernisations automatiques et les mises à jour des installations, peuvent être réalisés plus rapidement et avec plus de précision. Les simulations et la maintenance prédictive permettent d'éviter les pannes d'équipement inattendues, minimisant ainsi les interruptions de production.

Enfin, l'optimisation des ressources signifie qu'au niveau des données de numérisation interprétées reflétant le site tel qu'il est installé, vous et votre équipe pouvez mieux gérer les environnements à forte intensité d'actifs. Les informations issues de l'IA contribuent à l'allocation efficace des matériaux et des équipements, ce qui permet de réaliser des économies et d'accroître la productivité.

L'intelligence artificielle est essentielle pour affiner les usines automobiles virtuelles en automatisant la classification et le marquage des actifs. Les systèmes pilotés par l'IA peuvent analyser de grandes quantités de données pour identifier les équipements critiques, les composants de la chaîne de montage et les indicateurs de sécurité avec une rapidité et une précision remarquables.

Les algorithmes d'IA peuvent scanner et catégoriser les actifs d'une usine en fonction de paramètres prédéfinis, ce qui permet aux fabricants de:

Reconnaître les machines essentielles et comprendre leurs fonctions dans le processus de production.

Surveiller l'état des équipements en temps réel, ce qui permet une maintenance proactive.

Rationaliser les programmes de maintenance grâce à l'analyse prédictive, réduisant ainsi la probabilité de pannes inattendues.

Améliorer les détections de collisions et autres collisions d'équipements, en garantissant des mesures précises et des comparaisons avec les aspects tels qu'ils sont installés et modélisés.

En utilisant la classification alimentée par l'IA, les fabricants peuvent améliorer l'efficacité de la production en détectant les goulets d'étranglement et les inefficacités au sein de la chaîne d'assemblage. Ils peuvent également classer les différents postes de travail et comprendre leur rôle dans le flux de travail global, ce qui permet une meilleure collaboration. John Brown explique ainsi la nécessité d'une classification automatique : "Nous avons des installations automobiles très complexes, mais nous avions besoin d'un moyen facile de les contourner pour pouvoir mettre en évidence des zones spécifiques dans l'usine et les cataloguer et les classer directement. Avec Cintoo, nous pouvons nous déplacer facilement et partager cette information avec un membre de l'équipe en aval par le biais d'un simple lien Internet.

Permettez aux membres de votre équipe de comprendre une chaîne de montage dans tous ses détails virtuels, en effectuant des annotations et des mesures automatiques .

Grâce à une réplication virtuelle du site due à des données de numérisation 3D en miroir dans une plateforme basée sur le cloud, les équipes peuvent cartographier les dépendances des équipements afin d'améliorer la coordination et de minimiser les retards. Dans les usines automobiles, où les mesures de santé et de sécurité sont une priorité, l'analyse pilotée par l'IA, y compris lors du marquage automatique des actifs, peut aider à identifier les zones dangereuses, à garantir le respect des règles de sécurité grâce à une surveillance continue en temps réel, et à automatiser les rapports d'incidence, ce qui facilite la mise en œuvre de mesures préventives visant à atténuer les risques futurs.

L'importance du balayage laser et de la capture de la réalité

La création de jumeaux numériques précis repose en grande partie sur les technologies de balayage laser et de capture de la réalité. Ces méthodes permettent de collecter des données spatiales détaillées, que l'IA traite pour classer et étiqueter les différents éléments d'une installation. Sans étiquetage structuré des actifs, les données brutes de numérisation peuvent être difficiles à interpréter et à utiliser efficacement. Il peut également s'avérer difficile de cartographier un plan virtuel complet de votre site où tout le monde, où qu'il se trouve, peut accéder aux mêmes données.

Tirer parti de la plateforme Cintoo

La plateforme de Cintoo, basée sur le cloud, offre aux constructeurs automobiles les outils pour:

Stocker et gérer efficacement de grands ensembles de données de numérisation 3D : La plateforme gère des quantités massives de données, en veillant à ce qu'elles soient organisées et facilement accessibles.

Diffuser en continu des données de capture de la réalité en haute résolution : Les utilisateurs peuvent visualiser des modèles 3D détaillés sans avoir besoin de matériel haut de gamme, ce qui facilite l'accessibilité.

Utiliser l'étiquetage des actifs piloté par l'IA : Le moteur d'IA de la plateforme classe automatiquement les composants critiques, rationalisant ainsi le processus d'identification.

Comparer les conditions telles qu'installées et telles que conçues : En superposant l'installation réelle aux spécifications de conception, les utilisateurs peuvent rapidement identifier les divergences et y remédier rapidement.

Identifier les équipements critiques et les composants de la chaîne d'assemblage

Les outils de classification deCintoo, alimentés par l'IA, analysent les données de capture de la réalité pour étiqueter facilement et automatiquement les machines et les équipements, réduisant ainsi le travail manuel. Grâce à l'étiquetage des actifs de Cintoo, piloté par l'interprétation et la prédiction de l'IA, vous et votre équipe pouvez plus rapidement vous assurer que tous les équipements sont surveillés et annotés. Dans Cintoo, vous pouvez également identifier les écarts par rapport aux dispositions prévues, ce qui permet de prendre rapidement des mesures correctives et de réduire les coûts. En améliorant la gestion des stocks et des actifs, vous pouvez vous assurer que toutes les parties prenantes ont une vue d'ensemble de tous les actifs, ce qui, dans un environnement à forte intensité d'actifs tel qu'une usine automobile, est crucial pour fournir une compréhension holistique .

.webp?width=692&height=244&name=Cintoo-Asset-ID-1%20(1).webp)

Classifiez automatiquement les objets importants en utilisant la boîte à outils de classification IA de Cintoo.

Comparer les conditions telles qu'installées et telles que conçues

La classification pilotée par l'IA aide les fabricants à faire la distinction entre les dispositions telles qu'elles sont installées et telles qu'elles ont été conçues. Cette comparaison permet de détecter rapidement les équipements mal alignés ou les problèmes d'assemblage, évitant ainsi les problèmes de production potentiels. Cela signifie que la résolution rapide des erreurs d'installation vous aidera à maintenir l'intégrité du processus de production. L'amélioration du contrôle de la qualité et la conformité aux spécifications de conception sont également indispensables pour s'assurer que toutes les mises à jour de la production ou les équipements installés répondent aux normes adéquates .

Mise en œuvre du processus : Un scénario étape par étape

Une application pratique de la plateforme Cintoo dans un environnement de fabrication automobile comprend les étapes suivantes:

Étape 1 : Scanner laser de l' installation

Les équipes effectuent des scans laser de l'usine, capturant une représentation 3D très détaillée de l'environnement. Ce processus implique l'utilisation de scanners à haute résolution pour collecter des données spatiales complètes.

Étape 2 : Téléchargement et analyse des données dans Cintoo

Les données scannées sont téléchargées sur Cintoo, où elles peuvent être diffusées et visualisées à distance. Le moteur d'intelligence artificielle de la plateforme traite ces données en étiquetant et en classant automatiquement les composants clés tels que les moteurs électriques, les vannes et les boîtiers de commande .

Étape 3 : Interprétation des données et utilisation de la boîte à outils

En utilisant la suite d'outils de Cintoo, les équipes peuvent:

Comparer les conditions réelles avec les plans de conception pour identifier les divergences.

Détecter les problèmes et les améliorations potentielles dans l'agencement, tels que les équipements mal alignés ou les flux de travail inefficaces.

Partager des informations avec d'autres services, comme l'équipe d'ingénieurs, afin de faciliter la prise de décisions éclairées et la résolution collaborative des problèmes. Cela signifie également que l'équipe d'ingénieurs, par exemple, peut rapidement procéder à des ajustements avec un nouveau niveau de précision. Comme l'explique John Brown, "Cintoo nous a permis d'amener l'usine à l'ingénieur ".

Étape 4 : Agir sur la classification alimentée par l'IA

Une fois la classification et l'étiquetage des actifs pilotés par l'IA terminés, les employés peuvent utiliser les informations recueillies pour ajuster les configurations de la chaîne de montage afin d'optimiser l'efficacité et d'améliorer la conformité en matière de sécurité en tenant compte des risques identifiés. Vous pourrez également améliorer la planification de la maintenance en programmant des interventions proactives basées sur l'état de l'équipement.

La classification basée sur l'IA révolutionne les usines automobiles virtuelles en les rendant plus intelligentes, plus efficaces et plus réactives. Des plateformes comme Cintoo comblent le fossé entre les données brutes de capture de la réalité et les informations exploitables, ce qui permet aux fabricants d'optimiser les flux de travail, de renforcer la sécurité et d'améliorer la gestion des actifs. Au fur et à mesure que l'IA évolue, son rôle dans le façonnement de l'avenir de la production automobile ne fera que s'étendre, offrant des opportunités encore plus grandes d'innovation dans la mise en œuvre d'usines virtuelles.